特許関係一覧 ― 特許(EVAEDGE)

| 【発行国】 | 日本国特許庁(JP) |

| 【審査請求】 | 審査請求中 差出日(平22.5.17) 受付日(平22.5.18) |

| 【出願番号】 | 特願2007-138682(P2007-138682) |

| 【公開番号】 | 特開2008-291394(P2008-291394A) |

| 【公開日】 | 平成20年12月4日(2008.12.4) |

| 【請求項の数】 | 8 |

| 【出願形態】 | OL |

| 【全頁数】 | 14 |

| 【発明の名称】 | 多孔紡糸口金及び該多孔紡糸口金を用いた撚糸の製造方法 |

| 【国際特許分類】 | D01D 4/02 (2006.01) D02G 3/02 (2006.01) D02G 3/22 (2006.01) D03D 15/00 (2006.01) D03D 15/08 (2006.01) |

| 【FI】 | D01D 4/02 D02G 3/02 D02G 3/22 D03D 15/00 C D03D 15/00 B D03D 15/08 |

——————————————————————————————————–

【要約】

【課題】ソフトな風合いが得られ、十分な伸縮性を有し、品質のばらつきの少ないマルチフィラメント撚糸の製造を可能ならしめる多孔紡糸口金を提供する。

【解決手段】この発明の多孔紡糸口金1は、紡糸口金の吐出前面11を正面視した状態において該吐出前面11の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた円弧等の仮想曲線30に沿って複数の異形形状の紡糸孔2が互いに間隔をあけて配置されてなる紡糸孔群31が前記吐出前面11に複数個形成され、これら複数個の紡糸孔群31が紡糸口金の周方向に相互に離間して配置されていることを特徴とする。

【選択図】図1

——————————————————————————————————–

【特許請求の範囲】

【請求項1】

紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の異形形状の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が前記吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されていることを特徴とする多孔紡糸口金。

【請求項2】

口金の周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されている請求項1に記載の多孔紡糸口金。

【請求項3】

紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の異形形状の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が前記吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されていることを特徴とする多孔紡糸口金。

【請求項4】

口金の周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されている請求項3に記載の多孔紡糸口金。

【請求項5】

請求項1または2に記載の多孔紡糸口金の紡糸孔から異形断面合成繊維を吐出する工程と、

前記吐出された複数本の合成繊維からなる繊維束にS撚りを施すことによってマルチフィラメント撚糸を得る工程と、

を含むことを特徴とする撚糸の製造方法。

【請求項6】

請求項3または4に記載の多孔紡糸口金の紡糸孔から異形断面合成繊維を吐出する工程と、

前記吐出された複数本の合成繊維からなる繊維束にZ撚りを施すことによってマルチフィラメント撚糸を得る工程と、

を含むことを特徴とする撚糸の製造方法。

【請求項7】

請求項5または6に記載の製造方法で製造された撚糸。

【請求項8】

請求項7に記載の撚糸を用いて製作された布帛。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えばマルチフィラメント撚糸の製造に好適な多孔紡糸口金及び該多孔紡糸口金を用いた撚糸の製造方法に関する。

【背景技術】

【0002】

ポリエステル等の合成繊維からなるマルチフィラメント撚糸は、例えば織物、編物の材料として幅広く使用されている。このようなマルチフィラメント撚糸は、吐出前面に多数個の紡糸孔が分散して設けられてなる紡糸口金の該紡糸孔からポリエステル等の合成樹脂を吐出して溶融紡糸し、得られた多数本の繊維からなる繊維束に撚りを施すことによって製造される。

【0003】

ところで、前記紡糸口金の吐出前面における紡糸孔の配列態様としては、吐出前面の中心点を中心とした同心円状の複数の環状を形成するように紡糸孔が配列された構成のものが公知である(特許文献1、2参照)。また、紡糸口金の吐出前面に紡糸孔が格子状に整然と配列された構成のものも知られている(特許文献2参照)。

【特許文献1】特開昭64-45807号公報

【特許文献2】特開平7-126910号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来構成の紡糸口金の紡糸孔からポリエステル等の合成樹脂を吐出して溶融紡糸し、得られた繊維束に撚りを施すことによって製造したマルチフィラメント撚糸は、これを用いて編物、織物等の布帛を製作すると、手触り感に硬さがあってソフトな風合いが十分に得られ難い上に、伸縮性も十分に得られないという問題があった。更に、撚り形態が安定化し難いので品質面でのばらつきが出やすいという問題もあった。

【0005】

この発明は、かかる技術的背景に鑑みてなされたものであって、ソフトな風合いが十分に得られ、十分な伸縮性を有し、品質のばらつきの少ないマルチフィラメント撚糸の製造を可能ならしめる多孔紡糸口金及び撚糸の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、本発明は以下の手段を提供する。

【0007】

[1]紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の異形形状の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が前記吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されていることを特徴とする多孔紡糸口金。

【0008】

[2]口金の周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されている前項1に記載の多孔紡糸口金。

【0009】

[3]紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の異形形状の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が前記吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されていることを特徴とする多孔紡糸口金。

【0010】

[4]口金の周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されている前項3に記載の多孔紡糸口金。

【0011】

[5]前項1または2に記載の多孔紡糸口金の紡糸孔から異形断面合成繊維を吐出する工程と、前記吐出された複数本の合成繊維からなる繊維束にS撚りを施すことによってマルチフィラメント撚糸を得る工程と、を含むことを特徴とする撚糸の製造方法。

【0012】

[6]前項3または4に記載の多孔紡糸口金の紡糸孔から異形断面合成繊維を吐出する工程と、前記吐出された複数本の合成繊維からなる繊維束にZ撚りを施すことによってマルチフィラメント撚糸を得る工程と、を含むことを特徴とする撚糸の製造方法。

【0013】

[7]前項5または6に記載の製造方法で製造された撚糸。

【0014】

[8]前項7に記載の撚糸を用いて製作された布帛。

【発明の効果】

【0015】

[1]の発明では、紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されているので、この多孔紡糸口金の紡糸孔から吐出した繊維束にS撚りを施してマルチフィラメント撚糸を製造し、この撚糸を用いて編物、織物等の布帛を製作すれば、ソフトな風合いと十分な伸縮性を備えると共に、品質のばらつきが少なく外観品質が良好な布帛が得られる。

【0016】

[2]の発明では、周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されているから、上記撚糸の撚り形態をより安定化させることができ、これにより品質のばらつきが一層少なくて外観品質がさらに良好な布帛の提供が可能となる。

【0017】

[3]の発明では、紡糸口金の吐出前面を正面視した状態において該吐出前面の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた円弧等の仮想曲線に沿って複数の紡糸孔が互いに間隔をあけて配置されてなる紡糸孔群が前記吐出前面に複数個形成され、これら複数個の紡糸孔群が紡糸口金の周方向に相互に離間して配置されている配置されているので、この多孔紡糸口金の紡糸孔から吐出した繊維束にZ撚りを施してマルチフィラメント撚糸を製造し、この撚糸を用いて編物、織物等の布帛を製作すれば、ソフトな風合いと十分な伸縮性を備えると共に、品質のばらつきが少なく外観品質が良好な布帛が得られる。

【0018】

[4]の発明では、周方向に隣り合う紡糸孔同士の間隔は、径方向外方側にいくにつれて漸次大きくなるように構成されているから、上記撚糸の撚り形態をより安定化させることができ、これにより品質のばらつきが一層少なくて外観品質がさらに良好な布帛の提供が可能となる。

【0019】

[5][6]の発明に係る製造方法で製造された撚糸を用いれば、ソフトな風合いと十分な伸縮性を備えると共に、品質のばらつきが少なく外観品質が良好な布帛(編物、織物等)の提供が可能となる。

【0020】

[7]の発明の撚糸を用いれば、ソフトな風合いと十分な伸縮性を備えると共に、品質のばらつきが少なく外観品質が良好な布帛(編物、織物等)の提供が可能となる。

【0021】

[8]の発明に係る布帛(編物、織物等)は、ソフトな風合いと十分な伸縮性を備えると共に、品質のばらつきが少なく外観品質も良好なものとなる。

【発明を実施するための最良の形態】

【0022】

この発明に係る多孔紡糸口金(1)の一実施形態(第1実施形態)を図1に示す。この多孔紡糸口金(1)では、略円形状の吐出前面(11)を正面視した状態において該吐出前面(11)の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた略半円弧状の仮想曲線(30)(図1(b)で点線で示した曲線)に沿って6つの紡糸孔(2)…が互いに間隔をあけて配置されてなる紡糸孔群(31)が前記吐出前面(11)に8個(8群)形成されており、これら8個の紡糸孔群(31A)(31B)(31C)(31D)(31E)(31F)(31G)(31H)が紡糸口金の吐出前面(11)の周方向に相互に離間して配置されている。このような配置態様で紡糸孔(2)が合計で48個形成されている。

【0023】

また、図1に示すように、第1紡糸孔群(31A)の最内方側(最も中心位置に近い)の紡糸孔(2)、第2紡糸孔群(31B)の最内方側の紡糸孔(2)、第3紡糸孔群(31C)の最内方側の紡糸孔(2)、第4紡糸孔群(31D)の最内方側の紡糸孔(2)、第5紡糸孔群(31E)の最内方側の紡糸孔(2)、第6紡糸孔群(31F)の最内方側の紡糸孔(2)、第7紡糸孔群(31G)の最内方側の紡糸孔(2)及び第8紡糸孔群(31H)の最内方側の紡糸孔(2)は、前記正面視円形の吐出前面(11)の中心位置を中心とした仮想円(図1(b)で最内方側の一点鎖線で示す円)の円弧線(仮想線)に載るように配置されている。

【0024】

同様に、各紡糸孔群(31A~H)の最内方側から2番目の紡糸孔(2)は、いずれも、前記正面視円形の吐出前面(11)の中心位置を中心とした仮想円(図1(b)で最内方側から2番目の一点鎖線で示す円)の円弧線(仮想線)に載るように配置されている。また、各紡糸孔群(31A~H)の最内方側から3番目の紡糸孔(2)についても同様の配置態様で配置されている。以下、各紡糸孔群(31A~H)の最内方側から4番目の紡糸孔(2)、各紡糸孔群(31A~H)の最内方側から5番目の紡糸孔(2)、各紡糸孔群(31A~H)の最外方側の紡糸孔(2)についても、それぞれ同様の配置態様で配置されている(図1(b)参照)。

【0025】

この第1実施形態では、前記仮想曲線(30)に載らない紡糸孔は形成されていない、即ち前記仮想曲線(30)に載る紡糸孔(2)のみが形成されている。このように、仮想曲線(30)に載らない紡糸孔は全く形成されていない構成又は実質的に形成されていない構成を採用するのが好ましい。

【0026】

また、図1から明らかなように、周方向に隣り合う最内方側紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から2番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から3番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から4番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から5番目の紡糸孔(2)同士の間隔<周方向に隣り合う最外方側紡糸孔(2)同士の間隔の関係が成立するように配置されている。即ち、周方向に隣り合う紡糸孔の間隔は、径方向外方側にいくにつれて漸次(次第に)大きくなるように構成されている。

【0027】

前記紡糸孔(2)の吐出前面(11)における形状(正面視形状)は、図6に示すような略十字状の異形形状である。即ち、前記紡糸孔(2)の吐出前面(11)の異形形状は、略十字形状の主孔部(2a)と、該主孔部(2a)の各先端部に形成された膨大孔部(2b)(2b)(2b)(2b)とを備えてなる(図6参照)。

【0028】

また、紡糸口金(1)の吐出前面(11)を正面視した状態において、紡糸孔(2)の主孔部(2a)の十字の軸線方向は、少なくとも2種類の異なる方向を向くように配置されている。即ち、図1に示すように、この第1実施形態では、第1紡糸孔群(31A)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向と、第2紡糸孔群(31B)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は相違する。また、第1紡糸孔群(31A)、第3紡糸孔群(31C)、第5紡糸孔群(31E)及び第7紡糸孔群(31G)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は全て同一である。また、第2紡糸孔群(31B)、第4紡糸孔群(31D)、第6紡糸孔群(31F)及び第8紡糸孔群(31H)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は全て同一である。

【0029】

また、図2に示すように、多孔紡糸口金(1)に形成された紡糸孔(2)は、口金(1)の吐出前面(11)側の領域において吐出後面側から吐出前面側に向けて縮径するように構成されている。

【0030】

次に、上記構成の多孔紡糸口金(1)を用いた撚糸の製造方法について説明する。図3に示すように、前記多孔紡糸口金(1)に合成樹脂を供給することによって多孔紡糸口金(1)の紡糸孔(2)から異形断面合成繊維を吐出し、この吐出された複数本の合成繊維に対して束ねつつS撚りを施すことによって、マルチフィラメント撚糸(35)が得られる。

【0031】

前記吐出された合成繊維は、前記多孔紡糸口金(1)における紡糸孔(2)の配置態様と同様の態様で配列されるのであるが、かかる配列態様の繊維束にS撚りを施して得られたマルチフィラメント撚糸(35)を用いて編物、織物等の布帛を製作すれば、ソフトな風合い、十分な伸縮性が得られると共に、品質のばらつきが少なく外観品質が良好な布帛が得られる。

【0032】

また、図1から明らかなように、前記多孔紡糸口金(1)の紡糸孔(2)から吐出された繊維に対して、例えば冷却用の空気流を図面下側から上側に向けて吹き付けることを想定した場合、上下方向において殆どの紡糸孔(2)は位置が重なる(被さる)ことがないから、冷却風が殆ど全ての紡糸繊維に対して同等量照射され得て、この結果、より品質のばらつきの少ない撚糸が得られる。

【0033】

更に、紡糸口金(1)の吐出前面(11)を正面視した状態において、紡糸孔(2)の主孔部(2a)の十字の軸線方向は、少なくとも2種類の異なる方向を向くように配置されているから、撚糸の撚り形態をより安定化させることができ、より一層品質のばらつきの少ない撚糸が得られる。

【0034】

この発明に係る多孔紡糸口金(1)の第2実施形態を図4に示す。この多孔紡糸口金(1)では、略円形状の吐出前面(11)を正面視した状態において該吐出前面(11)の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた略半円弧状の仮想曲線(40)(図4(b)で点線で示した曲線)に沿って6つの紡糸孔(2)…が互いに間隔をあけて配置されてなる紡糸孔群(41)が前記吐出前面(11)に8個(8群)形成されており、これら8個の紡糸孔群(41A)(41B)(41C)(41D)(41E)(41F)(41G)(41H)が紡糸口金の吐出前面(11)の周方向に相互に離間して配置されている。このような配置態様で紡糸孔(2)が合計で48個形成されている。

【0035】

また、図4に示すように、第1紡糸孔群(41A)の最内方側(最も中心位置に近い)の紡糸孔(2)、第2紡糸孔群(41B)の最内方側の紡糸孔(2)、第3紡糸孔群(41C)の最内方側の紡糸孔(2)、第4紡糸孔群(41D)の最内方側の紡糸孔(2)、第5紡糸孔群(41E)の最内方側の紡糸孔(2)、第6紡糸孔群(41F)の最内方側の紡糸孔(2)、第7紡糸孔群(41G)の最内方側の紡糸孔(2)及び第8紡糸孔群(41H)の最内方側の紡糸孔(2)は、前記正面視円形の吐出前面(11)の中心位置を中心とした仮想円(図4(b)で最内方側の一点鎖線で示す円)の円弧線(仮想線)に載るように配置されている。

【0036】

同様に、各紡糸孔群(41A~H)の最内方側から2番目の紡糸孔(2)は、いずれも、前記正面視円形の吐出前面(11)の中心位置を中心とした仮想円(図4(b)で最内方側から2番目の一点鎖線で示す円)の円弧線(仮想線)に載るように配置されている。また、各紡糸孔群(41A~H)の最内方側から3番目の紡糸孔(2)についても同様の配置態様で配置されている。以下、各紡糸孔群(41A~H)の最内方側から4番目の紡糸孔(2)、各紡糸孔群(41A~H)の最内方側から5番目の紡糸孔(2)、各紡糸孔群(41A~H)の最外方側の紡糸孔(2)についても、それぞれ同様の配置態様で配置されている(図4(b)参照)。

【0037】

この第2実施形態では、前記仮想曲線(40)に載らない紡糸孔は形成されていない、即ち前記仮想曲線(40)に載る紡糸孔(2)のみが形成されている。このように、仮想曲線(40)に載らない紡糸孔は全く形成されていない構成又は実質的に形成されていない構成を採用するのが好ましい。

【0038】

また、図4から明らかなように、周方向に隣り合う最内方側紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から2番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から3番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から4番目の紡糸孔(2)同士の間隔<周方向に隣り合う最内方側から5番目の紡糸孔(2)同士の間隔<周方向に隣り合う最外方側紡糸孔(2)同士の間隔の関係が成立するように配置されている。即ち、周方向に隣り合う紡糸孔の間隔は、径方向外方側にいくにつれて漸次(次第に)大きくなるように構成されている。

【0039】

前記紡糸孔(2)の吐出前面(11)における形状(正面視形状)は、図6に示すような略十字状の異形形状である。即ち、前記紡糸孔(2)の吐出前面(11)の異形形状は、略十字形状の主孔部(2a)と、該主孔部(2a)の各先端部に形成された膨大孔部(2b)(2b)(2b)(2b)とを備えてなる(図6参照)。

【0040】

また、紡糸口金(1)の吐出前面(11)を正面視した状態において、紡糸孔(2)の主孔部(2a)の十字の軸線方向は、少なくとも2種類の異なる方向を向くように配置されている。即ち、図4に示すように、この第2実施形態では、第1紡糸孔群(41A)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向と、第2紡糸孔群(41B)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は相違する。また、第1紡糸孔群(41A)、第3紡糸孔群(41C)、第5紡糸孔群(41E)及び第7紡糸孔群(41G)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は全て同一である。また、第2紡糸孔群(41B)、第4紡糸孔群(41D)、第6紡糸孔群(41F)及び第8紡糸孔群(41H)を構成する紡糸孔(2)の主孔部(2a)の十字の軸線方向は全て同一である。

【0041】

また、図2に示すように、多孔紡糸口金(1)に形成された紡糸孔(2)は、口金(1)の吐出前面(11)側の領域において吐出後面側から吐出前面側に向けて縮径するように構成されている。

【0042】

次に、上記構成の多孔紡糸口金(1)を用いた撚糸の製造方法について説明する。図5に示すように、前記多孔紡糸口金(1)に合成樹脂を供給することによって多孔紡糸口金(1)の紡糸孔(2)から異形断面合成繊維を吐出し、この吐出された複数本の合成繊維に対して束ねつつZ撚りを施すことによって、マルチフィラメント撚糸(45)が得られる。

【0043】

前記吐出された合成繊維は、前記多孔紡糸口金(1)における紡糸孔(2)の配置態様と同様の態様で配列されるので、かかる配列態様の繊維束にZ撚りを施して得られたマルチフィラメント撚糸(45)を用いて編物、織物等の布帛を製作すれば、ソフトな風合い、十分な伸縮性が得られると共に、品質のばらつきが少なく外観品質が良好な布帛が得られる。

【0044】

また、図4から明らかなように、前記多孔紡糸口金(1)の紡糸孔(2)から吐出された繊維に対して、例えば冷却用の空気流を図面下側から上側に向けて吹き付けることを想定した場合、上下方向において殆どの紡糸孔(2)は位置が重なる(被さる)ことがないから、冷却風が殆ど全ての紡糸繊維に対して同等量照射され得て、この結果、より品質のばらつきの少ない撚糸が得られる。

【0045】

更に、紡糸口金(1)の吐出前面(11)を正面視した状態において、紡糸孔(2)の主孔部(2a)の十字の軸線方向は、少なくとも2種類の異なる方向を向くように配置されているから、撚糸の撚り形態をより安定化させることができ、より一層品質のばらつきの少ない撚糸が得られる。

【0046】

上記撚糸の製造方法において、多孔紡糸口金(1)に供給する合成樹脂(即ち合成繊維の原料)としては、特に限定されるものではないが、例えばポリエステル樹脂等が挙げられる。

【0047】

なお、上記実施形態では、前記紡糸孔(2)の吐出前面(11)における形状は、図6に示すような略十字状の異形形状であるが、特にこのような構成に限定されるものではなく、異形形状(非円形)であればどのような形状であっても良く、例えば三角形状、四角形状等の多角形形状を採用することもできる。

【0048】

また、上記第1実施形態では、前記仮想曲線(30)は略半円弧状に形成されているが、特にこのような構成に限定されるものではなく、前記吐出前面(11)の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた曲線であればどのようなものでも良く、例えば吐出前面(11)の中央部から径方向外方に向かいつつ時計回り方向に曲がって延ばされた放物線等でも良い。

【0049】

また、上記第2実施形態では、前記仮想曲線(40)は略半円弧状に形成されているが、特にこのような構成に限定されるものではなく、前記吐出前面(11)の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた曲線であればどのようなものでも良く、例えば吐出前面(11)の中央部から径方向外方に向かいつつ反時計回り方向に曲がって延ばされた放物線等でも良い。

【0050】

また、上記実施形態では、1つの紡糸孔群(31)(41)は、6個の紡糸孔(2)から構成されているが、特にこのような構成に限定されるものではなく、2以上の複数個の紡糸孔からなる構成であれば良い。中でも、1つの紡糸孔群(31)(41)は、3個以上の紡糸孔(2)からなる構成であるのが好ましく、特に好ましいのは4~20個の紡糸孔(2)からなる構成である。また、各紡糸孔群(31)(41)における紡糸孔(2)の設置数は、上記実施形態のように同数(例えば6個)であっても良いし、或いは異なる数であっても良い。

【0051】

また、上記実施形態では、紡糸孔群(31)(41)の設置数は8個(8群)であるが、特にこのような設置数に限定されるものではなく、2以上の複数個(複数群)であれば良い。中でも、紡糸孔群(31)(41)の設置数は4~16個(群)であるのが、上述した諸効果が十分に得られる点で、好ましい。

【0052】

この発明に係る多孔紡糸口金(1)及び撚糸の製造方法は、上記実施形態のものに特に限定されるものではなく、請求の範囲内であれば、その精神を逸脱するものでない限りいかなる設計的変更をも許容するものである。

【実施例】

【0053】

次に、この発明の具体的実施例について説明するが、本発明はこれら実施例のものに特に限定されるものではない。

【0054】

<実施例1>

前項で説明した図1の多孔紡糸口金(1)にポリエステル樹脂を供給することによって紡糸孔(2)から異形断面繊維を吐出し、この吐出された48本の異形断面繊維に対してDTY加工(S撚り)を施すことによって、55デシテックス(50デニール)のマルチフィラメント撚糸(35)を製造した(図3参照)。この撚糸(35)を用いてメッシュ編みすることによって編地を得た。

【0055】

なお、多孔紡糸口金(1)の厚さ(L)は23mmに設定し、吐出前面(11)の直径(D)は83mmに設定した(図2参照)。また、紡糸孔(2)の大きさは、図6において、M=0.3mm、N=0.08mm、S=0.08mm、T=0.8mmに設定した。また、最内方側の仮想円の直径は32.12mm、最内方側から2番目の仮想円の直径は48.85mm、最内方側から3番目の仮想円の直径は60.29mm、最内方側から4番目の仮想円の直径は68.88mm、最内方側から5番目の仮想円の直径は74.20mm、最外方の仮想円(即ち最内方側から6番目の仮想円)の直径は76.00mmとした(図1(b)参照)。また、略半円弧状の仮想曲線(30)の半径は19.00mmに設定した(図1(b)参照)。

【0056】

<実施例2>

紡糸孔(2)から異形断面繊維を吐出する時の吐出圧を調整することによって撚糸(35)の太さが82.5デシテックス(75デニール)になるようにした以外は、実施例1と同様にして編地を得た。

【0057】

<実施例3>

紡糸孔(2)の吐出前面(11)の形状を全て正三角形に設計した以外は、実施例2と同様にして編地を得た。なお、紡糸孔(2)の配置態様も実施例2と同様とした。

【0058】

<実施例4>

第2紡糸孔群(31B)、第4紡糸孔群(31D)、第6紡糸孔群(31F)及び第8紡糸孔群(31H)を構成する紡糸孔(2)の吐出前面(11)の形状を略十字形に代えて正三角形に設計した以外は、実施例2と同様にして編地を得た。なお、紡糸孔(2)の配置態様も実施例2と同様とした。

【0059】

<比較例1>

多孔紡糸口金(91)における紡糸孔の配置態様を図7(a)に示す同心円状(紡糸孔の数:48個)に設定した以外は、実施例2と同様にして編地を得た。なお、紡糸孔(92)の大きさ及び形状は実施例2と同様とした。

【0060】

<比較例2>

多孔紡糸口金(91)における紡糸孔の配置態様を図7(b)に示す格子状(紡糸孔の数:48個)に設定した以外は、実施例2と同様にして編地を得た。なお、紡糸孔(92)の大きさ及び形状は実施例2と同様とした。

【0061】

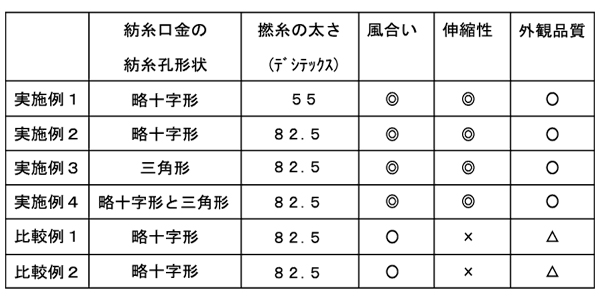

【表1】

【0062】

上記のようにして得られた各編地について下記評価法により評価を行った。

【0063】

<風合い評価法>

編地を手で触りその触感を調べ、下記判定基準に基づいて評価した。

「◎」…触感が非常に柔らかくて非常にソフトな風合いを呈する

「○」…触感が柔らかくて風合いが良好である

「×」…触感に硬さ感が感じられて風合いが良好でない。

【0064】

<伸縮性評価法>

下記編地の伸長率測定法に基づいて各編地の伸長率を測定し、下記判定基準に基づいて伸縮性を評価した。

(編地の伸長率測定法)

JIS L1018の定荷重法に準拠して(荷重490.4cN)編地のよこ方向(コース方向)における伸長率を測定した。

「◎」…編地の伸び率が40%以上であるもの

「○」…編地の伸び率が30%以上40%未満であるもの

「×」…編地の伸び率が30%未満であるもの。

【0065】

<外観品質評価法>

編地における横段(糸の断面形状のばらつき等による乱反射により細筋状に視認される表面の筋)の有無を目視により調べ、下記判定基準に基づいて評価した。

「○」…横段が認められず編地の表面外観が非常に良好なもの

「△」…横段が少し認められたもの

「×」…横段が顕著に認められたもの。

【0066】

表1から明らかなように、この発明の実施例1~4の編地は、ソフトな風合いを有し、伸縮性に優れていると共に、外観品質も非常に良好であった。

【0067】

これに対し、比較例1の編地は、伸縮性が不十分であったし、外観品質も不十分であった。

【図面の簡単な説明】

【0068】

【図1】(a)はこの発明の一実施形態に係る多孔紡糸口金の吐出前面を示す正面図、(b)は説明のための補助線(仮想線)を付加した同正面図である。

【図2】図1(a)におけるX-X線の断面図である。なお、図4(a)におけるY-Y線の断面図もこれと同一である。

【図3】図1の多孔紡糸口金を用いた撚糸の製造方法の概略説明図である。

【図4】(a)はこの発明の他の実施形態に係る多孔紡糸口金の吐出前面を示す正面図、(b)は説明のための補助線(仮想線)を付加した同正面図である。

【図5】図4の多孔紡糸口金を用いた撚糸の製造方法の概略説明図である。

【図6】紡糸孔の形状の一例を示す図である。

【図7】(a)は比較例1で用いた多孔紡糸口金の吐出前面を示す正面図、(b)は比較例2で用いた多孔紡糸口金の吐出前面を示す正面図である。

【符号の説明】

【0069】

1…多孔紡糸口金

2…紡糸孔

11…吐出前面

30…仮想曲線

31A…第1紡糸孔群

31B…第2紡糸孔群

31C…第3紡糸孔群

31D…第4紡糸孔群

31E…第5紡糸孔群

31F…第6紡糸孔群

31G…第7紡糸孔群

31H…第8紡糸孔群

35…撚糸(S撚り)

40…仮想曲線

41A…第1紡糸孔群

41B…第2紡糸孔群

41C…第3紡糸孔群

41D…第4紡糸孔群

41E…第5紡糸孔群

41F…第6紡糸孔群

41G…第7紡糸孔群

41H…第8紡糸孔群

45…撚糸(Z撚り)